TECHNICAL

터치스크린 패널의 구조 및 원리

터치스크린 패널(Touch Screen Panel, TSP)은 스크린에 사용자가 손가락이나 펜 등으로 화면을 누르거나 접촉하면, 그 위치를 인지하여 시스템에 전달하는 입력장치로서, 스마트폰의 보급에 힘입어 널리 확대되고 있는 기술이다. TSP는 터치패널, 컨트롤러IC, 드라이버SW 등으로 구성되어 있고, 터치패널은 투명전극(Indium Tin Oxide, ITO)이 증착된 상판과 하판(Film 또는 Glass)으로 구성되며, 접촉이 발생하거나 전기적 용량 변화에 따른 신호발생 위치를 파악하여, 이를 컨트롤러 IC에 전송하는 역할을 수행한다. 컨트롤러 IC는 터치패널에서 전송된 아날로그 신호를 디지털 신호로 변경하여 화면상에 나타낼수 있는 좌표형태로 바꿔주는 역할을 하고, 드라이버SW는 컨트롤러 IC에서 들어오는 디지털신호를 받아 터치패널이 각 운영시스템에 맞게 구현되도록 제어하는 프로그램이다.

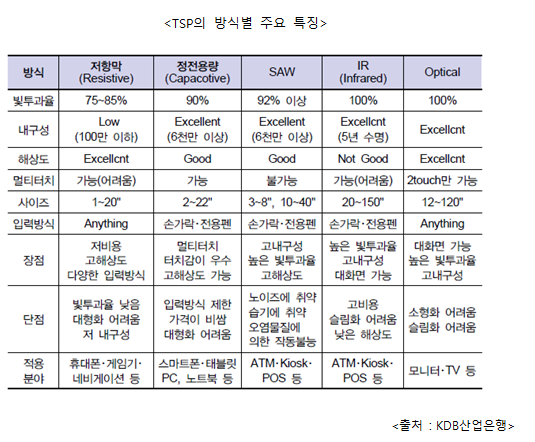

TSP는 적용기술에 따라, 저항막방식, 정전용량방식, 초음파, 적외선, 그리고 광학 방식 등으로 구분된다.

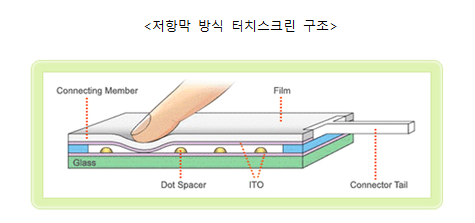

1) 저항막 방식(Resistive Touch Screen)

저항막 방식은 투명전극(ITO Metal Layer)층이 코팅되어 있는 두 장의 기판을 Dot Spacer를 사이에 두고 투명전극 층이 서로 마주보도록 합착시키는 구조로 이루어져 있고, 특수 필름의 안쪽에 투명전극이 코팅되어 있기 때문에 손가락이나 펜에 의해 상부 기판을 접촉하였을 경우 위치 검출을 위한 신호가 인가되고, 하부 기판의 투명 전극층과 접촉되었을 때 전기적 신호를 검출하여 위치를 결정하게 되는 동작 원리를 가지고 있다. X, Y좌표를 몇 개의 도선으로 검출하느냐에 따라 4, 5, 8선 저항막방식으로 나뉘어져 있으며, 정전용량 방식과 더불어 가장 많이 쓰이는 방식 중 하나이다.

저항막 방식은 제조 비용이 낮고, 고해상도가 가능하며, 다양한 장치를 입력 도구로 활용하고 있다는 장점을 갖고 있으나, 대형화에 어려움이 있고, 내구성이 낮다는 단점을 있다. 주사용처로는 휴대폰, 게임기, 네비게이션 등이다.

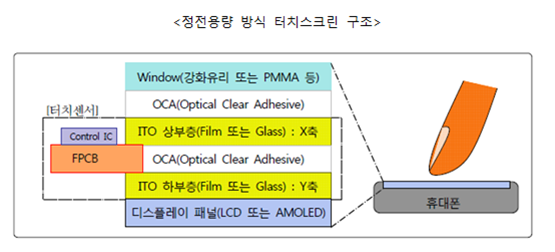

2) 정전용량 방식(Capacitive Touch Screen)

정전용량 방식은 현재 대부분의 스마트폰에 사용되고 있는 터치스크린 방식으로 터치화면 센서를 구성하는 기판(Substrate)의 양면에 특수 전도성 금속을 코팅하여 투명전극을 형성하고, 일정량의 전류를 유리 표면에 흐르게 하면 두 도체 간의 전위차를 통해서 사용자가 터치를 할 때 사람의 몸에 있는 정전용량을 이용하여 전류의 양이 변경된 부분을 인식하고 크기를 계산하여 위치를 검출하는 원리로 작동한다.

정전용량 방식은, 손가락, 전용펜 등을 모두 입력 장치로 활용할수 있으며, 멀치터치가 가능하고, 고해상도가 가능해 스마트폰, 태블릿PC 등에 적용되고 있으며, 가격이 비싸고, 대형화가 어렵다는 단점을 갖고 있다

정전용량 방식은 위에서 언급한 바와 같이 현재 대부분의 스마트폰에 채용되고 있으며, 크게 부착형, 커버윈도우 일체형, 디스플레이 일체형 등으로 나뉘고 있다. 세부 설명은 후반부에서 다시 언급하고자 한다.

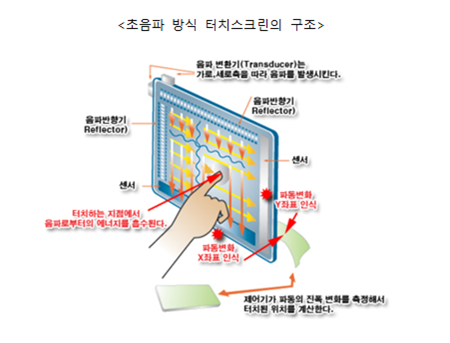

3) 초음파방식(Surface Acoustic Wave Touch Screen. SAW)

초음파 방식은 초음파가 표면을 따라 전파되는 특성과 일정한 시간에 진행하는 거리는 일정하다는 소리의 전파 특성을 이용한 것으로 손가락과 같이 물체가 표면파의 진행 방향을 막게 되면 Receiver에 수신되지 않으므로 차단된 시점을 계산하여 위치를 인식하는 방식이다.

초음파 방식은 빛 투과성이 높으며, 정확성과 선명도가 뛰어나 외부 장소에 설치된 무인 정보 단말기 등에 주로 적용되고 있으며, 대형 패널에 적용이 가능하지만, 센서의 오염과 액체에 약한 단점이 있다.

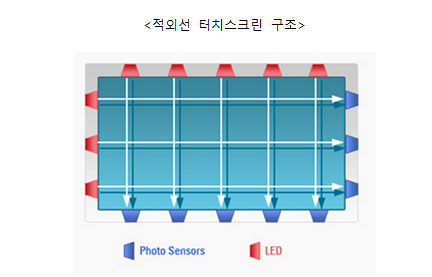

4) 적외선 방식(Infrared Touch Screen)

적외선의 직진성을 이용하여 적외선이 장애물에 부딪히면 차단되는 속성을 활용한 방식이다. 발광소자(LED)와 수광소자(Photo Sensor)가 마주보도록 패널 주위에 광을 다수 배치해서 Matrix를 만드는 구조로, 손가락이 화면에 닿아서 광선을 차단하면, 차단된 부분의 출력이 저하되고 그 부분의 X, Y 좌표를 얻어서 입력 좌표를 판단하는 원리이다. 입력 장치로는 손가락 및 전용펜을 사용할 수 있으며, 빛 투과율이 높고, 내구성이 좋으며, 대화면에 적용할 수 있는 장점을 갖고 있지만, 제조 비용이 높고 슬림화 및 고해상도가 낮은 단점을 갖고 있다. 주로 적용되는 분야로는 ATM기나 Kiosk 등이다.

TSP의 종류별 특징 비교

위에서 설명한 바와 같이 TSP는 기술에 따라 저항막, 정전용량, SAW, 적외선 방식 등으로 나뉘며, 각각의 기술은 반응속도, 투과율, 내구성, 가능 사이즈, 장단점, 그리고 적용분야에 따른 특징을 가지고 있다.

주로 스마트폰에 사용되고 있는 정전용량 방식은 멀치터치 및 고해상도가 가능하고, 내구성이 좋은 장점을 가지고 있으며, 가격이 비싸고 대형화에 제한이 있다는 단점이 있다. 저항막 방식은 무엇이라도 입력 도구로 활용할수 있고, 가격이 싸다는 장점을 있지만, 대형화에 불리하고, 내구성이 떨어지는 단점이 있다. 반면에 초음파 방식 및 적외선 방식은 내구성이 좋고, 대형화에 대한 이점을 갖고 있다.

정전용량 방식(Projected Capacitive TSP) 세부 분류

이제부터는 현재 시장에서 가장 많이 적용되고 있는 정전용량방식(Projected Capacitive TSP)에 대해 좀더 자세히 알아보자.

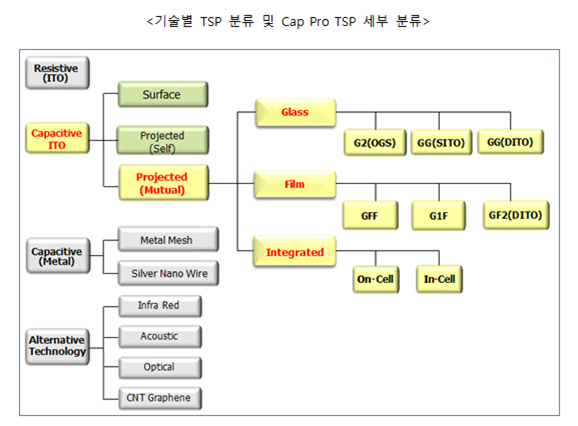

정전용량방식은 수동 소자중 하나인 Capacitor 축전기 또는 콘덴서)의 충방전 특성을 이용하는 방식이다. Capacitor는 내부에 전하를 충전할 수 있고, 직류의 흐름을 차단하고 교류를 통과시키는 특성이 있다. 터치스크린에 사용하는 Cap Sensor는 인체의 접촉으로 생성되는 정전용량(capacitance)를 감지하는 센서이다. 사람의 손가락처럼 정전용량을 가지는 물체가 센서에 닿게 되면 두 전극 사이에 형성된 전계(electrical field)의 변화를 측정한다. 정전용량 방식은 다시 표면형(Surface)과 투영형(Projected)으로 나눌 수 있지만 현재는 대부분 투영형(PCAP, Projected Capacitive)을 사용한다. PCAP 방식은 다시 Self-Capacitive 방식과 Mutual-Capacitive 방식으로 나눌 수 있고 전극 소재에 따라서 ITO와 Metal로 구분하기도 한다.

현재, 스마트폰, 테블릿 PC 등의 모바일기기에 사용되는 터치스크린 기술은 주로 Mutual Capacitive 방식으로 Tx전극과 Rx 전극이 각각 별도의 층(Layer)에 패턴이 되는데, 패턴이 형성되는 층의 위치, 물질, 공정방식에 따라 다양한 Stack-up 구조가 있다.

Stack-up 구조로 분류해 보면, 전국이 유리 기판에 형성된 Glass방식, 전극이 플라스틱 또는 필름에 형성된 Film 방식, 전극이 디스플레이 패널과 통합된 내장형(Integrated) 방식이 있으며, Glass 방식과 Film 방식에는 디스플레이 패널과 커버글라스 사이에 별도의 층이 필요한 외장형(Add-on Type) 방식이 있고, 커버글라스에 전극이 구현된 일체형(OGS, One Glass Solution) 방식이 있다.

다음은 정전용량방식(Projected Capacitive) TSP의 패턴이 형성되는 다양한 Stack-up 구조에 따라 나눈 분류로 그 특징을 살펴보면 다음과 같다.

1) Glass 방식

# GG (Glass-Glass) Type

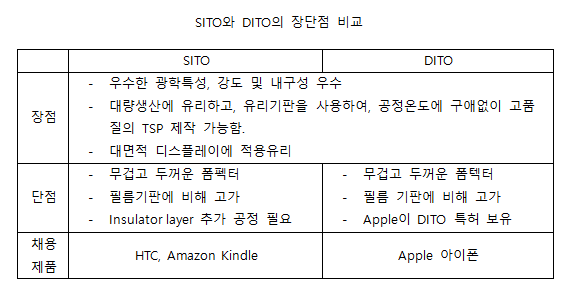

GG 방식은 커버글라스(Cover Glass)와 디스플레이 패널(LCD/OLED) 사이에 글라스 (Glass Substrate)가 삽입되는 외장형(Add-on) 타입으로, 유리 기판 위에 전극이 형성(글라스센서)된다. 유리기판은 일반적으로 소다라임 유리를 사용하지만, 주로 강화처리를 해서 강도를 높여 사용하고, Tx전극(Driving Line)과 Rx전극(Sensing Line)의 위치에 따라 SITO(Single-sided ITO)와 DITO(Double-sided ITO)로 나눌수 있다.

SITO는 Tx전극과 Rx전극이 같은 면에 있는 반면, DITO는 Tx전극과 Rx전극이 서로 다른 면에 있다. 그림에서 보는 것처럼, SITO에는 Insulator Layer(Bridge)가 필요하지만, DITO에는 필요치 않고, TSP 특성이 우수하지만, 현재 애플이 원천특허를 보유하고 있어, 애플 아이폰 및 아이패드에는 채용되고 있다. GG 방식은 필름 기판에 비해 빛의 투과율이 좋지만, 유리기판을 사용함으로써 두께가 두껍고 무게가 무거우며, 다양한 디자인을 적용할수 없다는 단점이 있다.

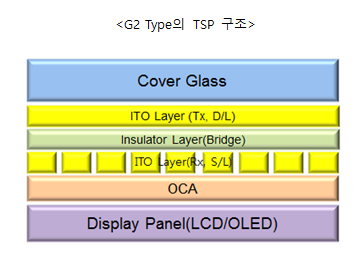

<용어> * OCA : Optical Clear Adhesive(광투명 접착재)

* D/L : Driving Line(Tx전극), S/L : Sensing Line(Rx 전극)

* Insulator Layer : 절연층

# G2 Type(OGS, One Glass Solution)

G2 타입은 별도의 센서층이 없고, 커버글라스에 직접 전극을 형성하는 일체형(Integrated) 구조로서, 별도의 기판(글라스(Glass)나 필름(Film))이 없기 때문에 우수한 광학특성을 보이고, 재료비가 낮고, 얇고 가벼운 폼펙터를 구현할수 있는 장점을 가지고 있다. 또한 센서층에 대한 라미네이션 공정이 없이, 커버글라스 기판에 터치 센서를 제작함으로써 라미네이션 공정이 줄어 불량율이 낮은 장점 또한 보유하고 있다.

이러한 장점으로 인해 많은 터치기업들이 외장형(Add-on)방식보다는 G2방식을 선호하고 있어, 많은 연구개발이 이뤄지고 있다. 하지만, 적은 재료비에도 불구하고, 양산 수율이 낮아 가격 경쟁력을 갖기가 쉽지 않고, 강화 유리에 터치 센서(Tx, Rx전극)가 형성되기 때문에 강화 유리 파손시 터치센서가 동작하지 못하는 단점이 있다.

G2 방식과 유사한 구조로 G1M 방식이 있는데, 이는 G2 방식에 비해 절연층(Insulator Layer) 없이 한 개의 ITO Layer에 Tx전극과 Rx전극을 형성하며, 금속 배선없이 순수하게 ITO 전극으로만 구현할수 없어 “제로베젤(zero-bezel)”이 가능한 기술로 알려져 있다. 하지만, 현재 G1M방식은 ITO 저항값이 높아 5인치 미만의 2 포인트 멀티터치만 가능하다는 제약 조건이 있다.

2) Film 방식

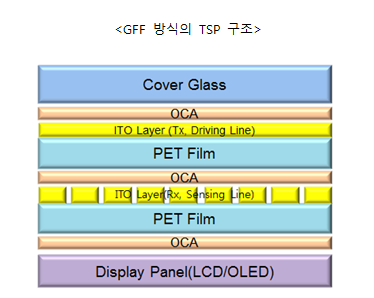

# GFF(Glass-Film-Film) 방식

GFF 방식은 커버글라스와 디스플레이 패널 사이에 필름(PET Film)이 2장 삽입되는 외장형 구조로서, 필름 센서는 PET 필름에 ITO 전극을 형성한다. GFF 방식은 Tx전극과 Rx 전극을 별도의 필름에 형성하기 때문에 공정난이도가 상대적으로 낮아 터치스크리 업체 대부분이 이 방식을 채택하여 양산하고 있다.

유리 기판과 비교해 보면, 필름 기판 가격이 저렴하고, 얇고 가볍다는 장점을 갖고 있지만, 유리에 비해 광학 특성(빛 투과율)이 낮고, 온도, 습도 변화에 따라 기판의 변형이 일어날수 있다는 단점을 갖고 있다. 투과율을 높이기 위해 더 많은 전력이 소모되어, 모바일 기기에 채용하기에 불리한 측면도 있다.

그리고, GFF 방식에 사용되는 필름의 경우 ITO 코팅을 해야 하는데, 터치스크린패널 대부분의 기업들이 자체적인 ITO 코팅을 못하고 있으며, 그래서 ITO 코팅이 된 필름을 구매해서 패터닝하는 구조로 되어 있다. ITO 필름 코팅은 현재 초기 투자 비용 및 기술적 진입 장벽이 높아 시장의 대부분을 일본의 두 기업, 니토덴코(80% 내외 점유)와 오이케(15% 내외 점유)가 과점하고 있어, 향후 GFF 방식의 TSP 채용 제품의 시장확대와 타 기술과의 경쟁관계에 따라 ITO 필름의 수급에 영향을 줄것으로 보인다.

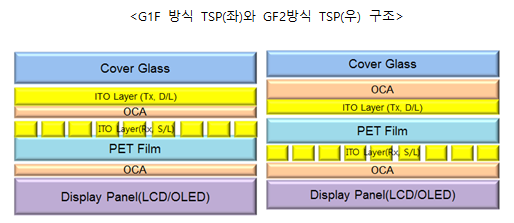

# G1F(Glass-Film) 및 GF2 방식

G1F와 GF2 방식은 커버글라스와 디스플레이 패널 사이에 필름이 1장 삽입되는 외장형 구조로서, 현재 많이 사용되고 있는 GFF방식이 2장의 필름 사용이 가져온 단점인 낮은 광학특성, 높은 소비전력, 그리고, 높은 원가 등에 대한 대안으로 필름을 1장으로 줄여서 구현한 방식이라 할수 있다.

G1F는 Tx전극은 커버글라스에 형성하고, Rx전극은 필름에 형성하는 방식으로, 글라스 센서 설비와 필름 센서 설비가 모두 필요하기 때문에 상대적으로 높은 투자비를 요구한다. 이로 인해 다른 모양의 디자인에 대한 확장성이 낮고, 밝은 베젤 구현도 어려운 단점이 있다.

반면에, GF2 방식은 필름 양면에 ITO 전극을 형성하는 방식으로, G1F와 비교해 볼 때, 커버글라스에 직접 전극을 형성하지 않기 때문에 이형 디자인 및 밝은 베젤 구형이 가능하고, 글라스 센서 설비가 불필요하기 때문에 투자비도 상대적으로 낮은 편이다. 약점으로는 필름 양면에 전극을 형성하는 공정이 어렵고, 수율이 낮아 결과적으로 원가에 대한 경쟁력이 크지 않아, 시장 매력도가 떨어진다. 또한, DITO(Double sided ITO) 패턴이기 때문에, 애플이 특허을 보유하고 있어 채용제품이 애플 아이패드에 국한되어 있다.

G1F와 GF2 방식은 GFF 방식에 비해 광학 특성이나, 소비 전력 측면에서의 유리한 점을 갖고 있으나, 투자비가 높고, 수율이 낮아 원가 경쟁력이 떨어지는 단점을 갖고 있다.

3) 내장형(Integrated) 방식

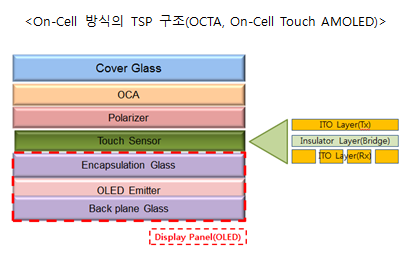

# On-Cell 방식

On-Cell 방식은 디스플레이 패널 상단에 Tx전극과 Rx전극을 내장하는 방식이기 때문에, In-Cell 방식과 더불어 디스플레이 생산 설비를 보유한 대형 패널 업체에서만 생산이 가능한 기술이다.

현재, OLED에 적용되고 있는 On-Cell 방식(OCTA, On-Cell Touch AMOLED)은 봉지유리(Encapsulation Glass) 기판에 터치 센서를 형성하기 때문에, 두께, 무게, 투과율, 그리고 가격 경쟁력을 확보할 수 있다는 장점을 갖고 있다. 이는 또한, OLED 생산라인을 조금만 개조하면 터치센서 형성이 가능하다는 장점이 있어, 향후 On-Cell 타입의 터치 센서가 지속적으로 사용될 것으로 예상된다. 다만, 아직까지 OLED용 필름 봉지에는 적용하기가 어려운 것으로 알려져 있다.

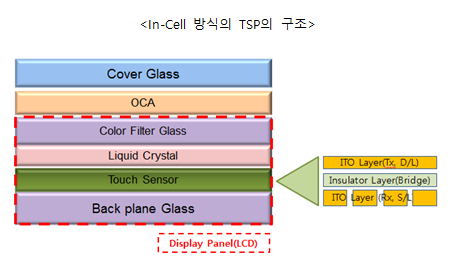

# In-Cell 방식

In-Cell 방식은 디스플레이 패널 내부(TFT 기판)에 터치센서를 장착하는 방식으로, 애플이 특허를 보유하고 있으며, 아이폰 5에 채용되었다. In-Cell 방식의 터치센서는 LCD Back Plane 제작 시에 터치 센서를 제작하는 형태로 터치센서를 위한 별도의 마스크가 1~2장 정도 필요하며, 터치센서를 위한 별도의 기판이 필요하지 않아, 두께가 얇고, 무게가 가벼운 장점을 갖고 있다.

In-Cell 방식은 디스플레이 패널 내부에 장착되어, 우수한 광학특성과 낮은 소비전력, 그리고 내구성이 좋으며, 특히 기존 TFT에 사용하는 금속 전극을 공유할수 있다는 장점이 있다. 하지만, 대형 디스플레이 패널 업체만 생산이 가능하고, TFT 시그널 노이즈로 인해 대면적화가 어려우며, 생산라인을 개조해야 하기 때문에 소량 생산이 어렵다는 특징을 갖고 있다.

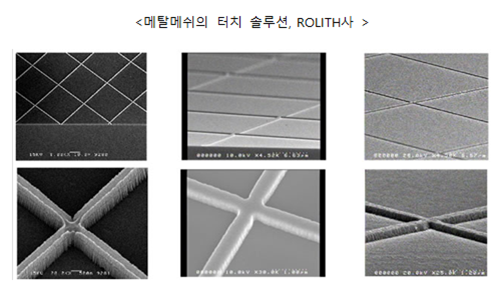

Metal Mesh 방식

정전용량방식 TSP에 사용되는 전극은 위에서 언급한 바와 같이, 대부분 ITO를 사용하고 있다. ITO는 전도성이 있는 투명소재로서 높은 사양이 요구되는 모바일 기기의 터치스크린용으로 주로 사용되어 왔으나, TSP의 사이즈가 휴대폰에서 태블릿PC, 노트북, 모니터로 대형화되면서, ITO의 높은 저항값이 이슈가 되었고 ITO 필름을 대체할 대체재의 필요성이 대두되어 왔다. 시장의 요구는 터치 어플리케이션의 대형화와 ITO의 사용에 따른 희토류 인듐의 수급 문제, 그리고 보다 플렉시블을 가능하게 하는 소재에 맞춰져 왔고, 현재 상용화에 가장 가까운 기술로 메탈메쉬(Metal Mesh)와 Silver Nanowire 방식이 검토되고 연구되어 왔다.

메탈메쉬 방식에는 Silver(은) 금속을 사용한 터치센서와 Copper(구리) 금속을 이용한 터치센서로 분류할수 있으며, Silver Mesh 타입은 주로 잉크를 이용하여 패턴을 형성하는 구조이며, Copper Mesh 타입은 주로 도금을 이용하여 패턴을 형성하는 구조이다.

메탈메쉬는 불투명한 금속(구리, 은 등)을 2~6마이크로미터 두께의 격자 형태로 인쇄하는 기술로서, 전도성이 높은 금속을 사용하기 때문에 저항값이 아주 낮아 대화면 구현에 용이하고, ITO 필름에 비해 원가가 저렴하다는 장점을 가지고 있다. 하지만, ITO 필름에 비해 광투과율이 낮고 가까이에서 보거나 옆에서 보면 터치패턴이 희미하게 보이고, 외부의 강한 빛에 의한 Starburst 현상이 나타나는 단점을 가지고 있다. 또한, 격자 형태의 전극이 육안으로 보이기 때문에 고해상도 디스플레이에서는 픽셀과 간섭이 일어나는 모아레 현상을 제거해야 하는 과제를 안고 있다.

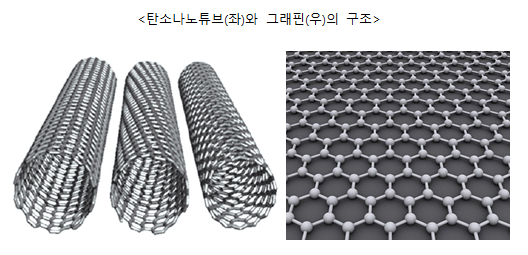

탄소나노튜브(CNT) 및 그래핀(Graphene)

ITO 필름을 대체하는 터치 기술로는 메탈메쉬 이외에도 탄소나노튜브(CNT)와 그래핀을 활용한 방식이 있다. CNT는탄소 구조가 벌집처럼 육각형 고리 형태를 가지고 있으며, 흔히 알고 있듯이 강성이 강철보다 100배 높고, 전도성에서도 구리보다 1,000배 정도 높은 신소재이다. 구리에 비해 열을 잘 방출해서 안정적으로 전기를 전달할수 있는 장점을 갖고 있다.

그래핀은 탄소결합이 펼쳐진 모양으로 강성은 강철보다 강하지만, 탄성율이 좋아 잘휘어지는 특성을 갖고 있다. 기존 ITO 전극은 휘어지면서 전도성이 깨기지 때문에 Flexible Display의 투명전극 대체 소재로 그래핀이 주목받고 있다.

홈

홈

>

>